Guía de Montaje P-Minifab

In Progress

This guide is currently being written. Reload periodically to see the latest changes.

Guía de fabricación de la impresora 3D P-Minifab

- Author: Miguel Angel Lopez

- Time estimate: 3 - 5 hours

- Difficulty: Moderate

Relevant Parts

- Tornillo M4 12mm (22)

- Tornillo M4 16mm (23)

- Tornillo M4 25mm (4)

- Tuerca M4 (4)

- Tuerca M4 Autoblocante (2)

- Tornillo M3 10mm (24)

- Tornillo M3 16mm (9)

- Tornillo M3 25mm

- Tornillo M3 40mm

- Tuerca POM TR8x8 (2)

- 624ZZ (4)

- 608ZZ (4)

- Rodamiento LM8UU (8)

- Rodamiento LM8LUU (2)

- Motor Nema 17 (4)

- Polea GT2 20 dientes (2)

- Acople Flexible 5mm - 8mm

Relevant Parts (continued)

- Perfil 30x30 360mm (2)

- Perfil 30x30 160mm (2)

- Perfil 30x30 270mm (2)

- Perfil 30x30 300mm

- Perfil 30x60 375mm (2)

- Tuerca M4 Cabeza de Martillo (26)

- L Unión interior Perfiles (10)

- Microswitch (2)

- Cable con conector para Microswitch (2)

- Bridas 2.5 mm (3)

- Tubo Termorretractil

- Varilla lisa 8mm 330mm (4)

- Varilla lisa 8mm 490mm (2)

- Correa GT2 890mm

- Correa GT2 955mm

- Fuente de alimentación 12V 30A

-

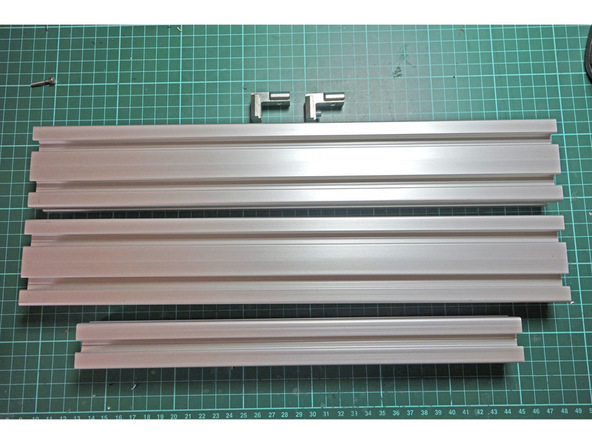

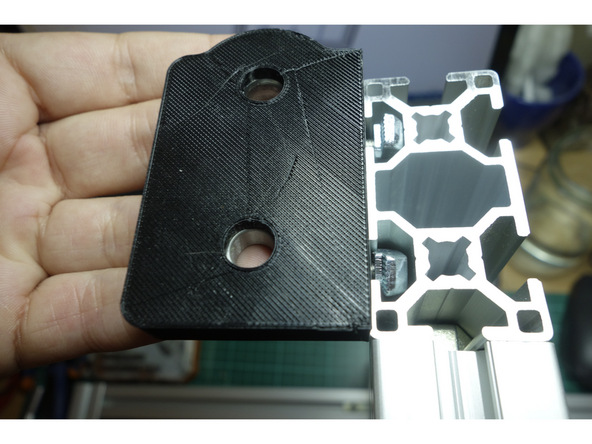

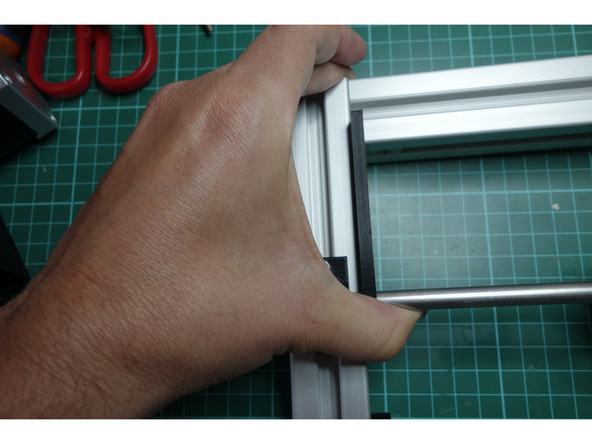

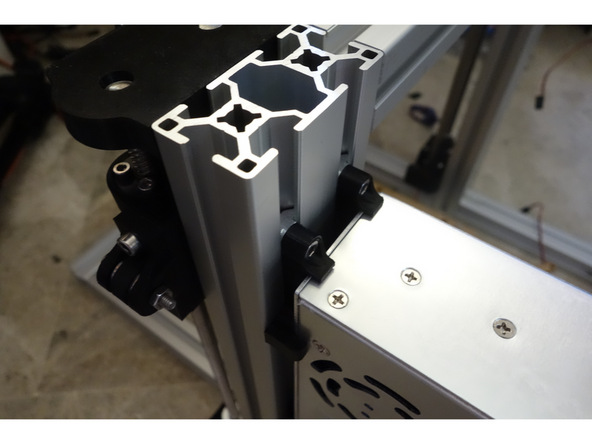

Necesitaremos dos perfiles de 30x60 con un largo de 375 mm cada uno y un perfil de 30x30 con un largo de 300 mm. Los uniremos 2 uniones interior en L.

-

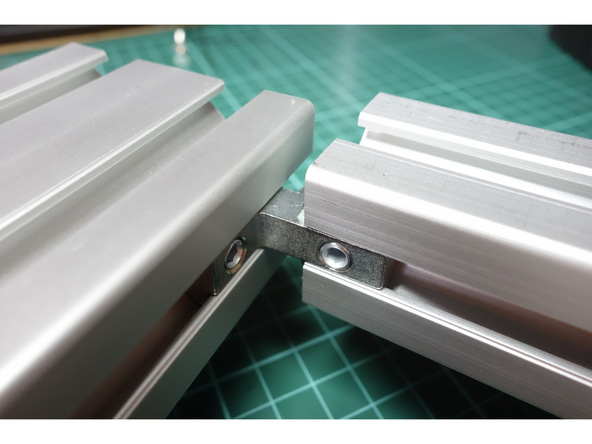

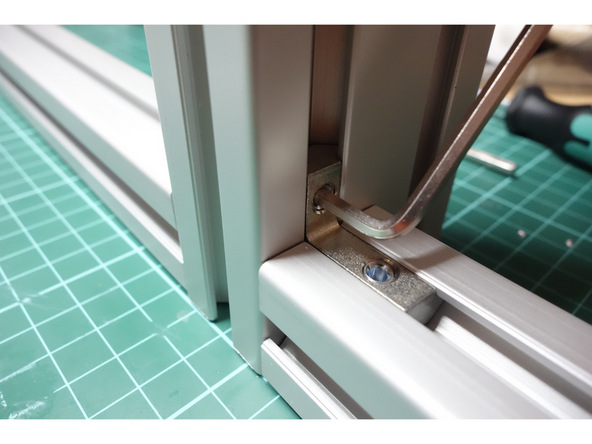

Las uniones interiores en L tienen un lado corto y uno largo. El lado corto puede deslizar por todo el ranurado, el largo hace tope.

-

Introducimos la unión L en el ranurado del perfil 60x30 y el largo en la 30x30. La 30x30 será la que quedará por dentro del arco central.

-

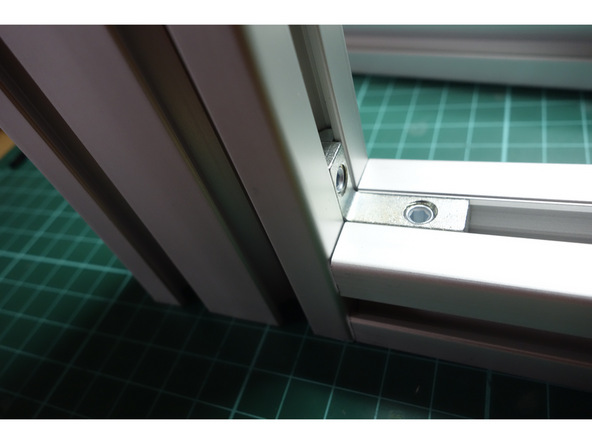

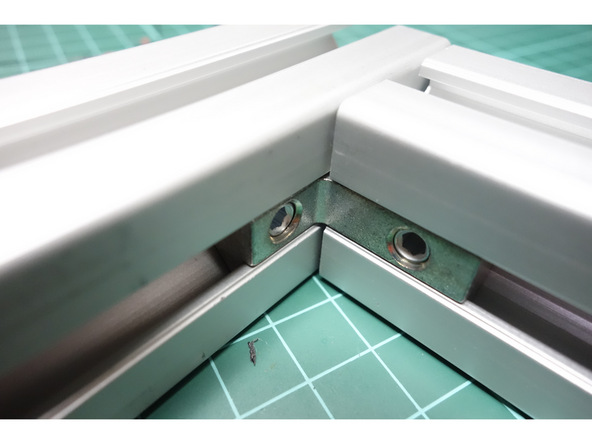

Es importante mantener los perfiles perfectamente enrasados mientras se aprietan las escuadras, poco a poco, nunca apretamos del todo un tornillo, siempre aplicando un poco de fuerza a uno y a otro.

-

Para el frontal utilizaremos 2 perfiles 30x30 de 270mm y 1 perfil 30x30 de 360mm. Lo ensamblaremos y uniremos al arco central con 4 escuadras interiores en L.

-

El perfil de 360mm debe cerrar por fuera, por lo que debemos tener cuidado y que quede perfectamente enrasado a ambos lados. El lado corto de la L entra en dicho perfil.

-

Una vez lo tengamos terminado lo unimos al arco central. El lado corto de la L va dentro del perfil de 30x60.

-

Necesitaremos 2 perfiles 30x30 de 160mm y 1 perfil 30x30 de 360mm. Lo ensamblaremos y uniremos al arco central con 4 uniones interiores tipo L.

-

Procedemos de identico modo al frontal y ensamblamos con el arco central.

-

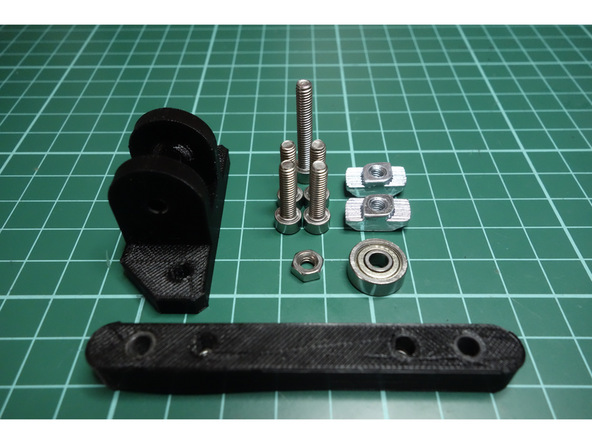

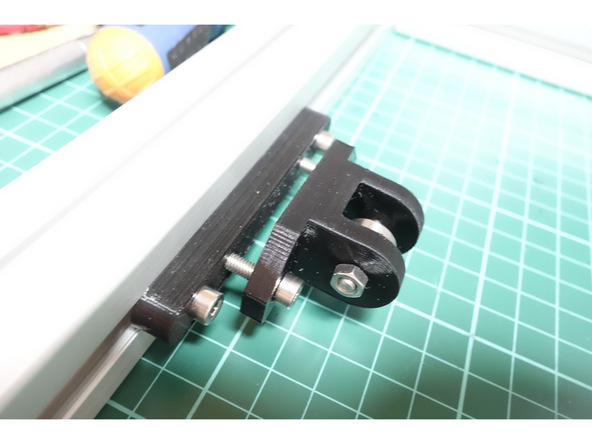

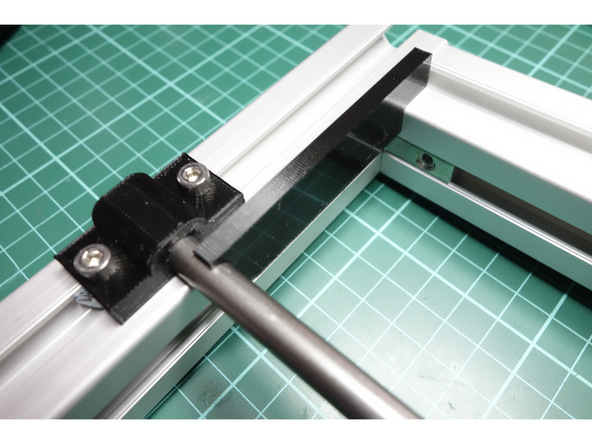

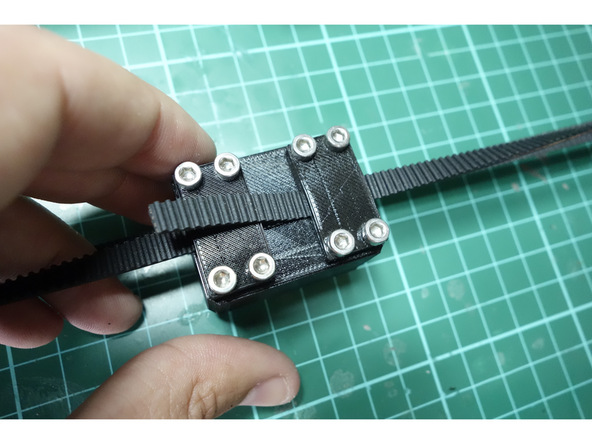

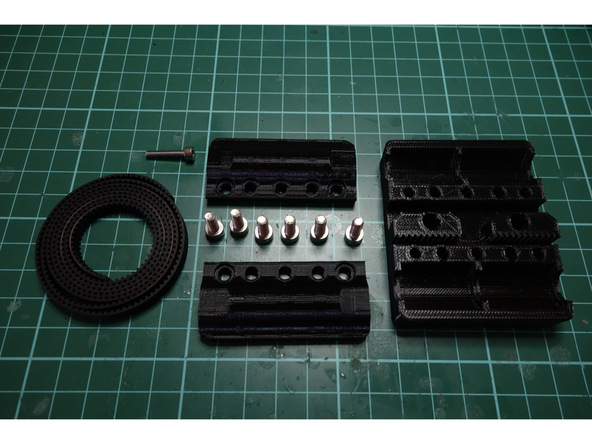

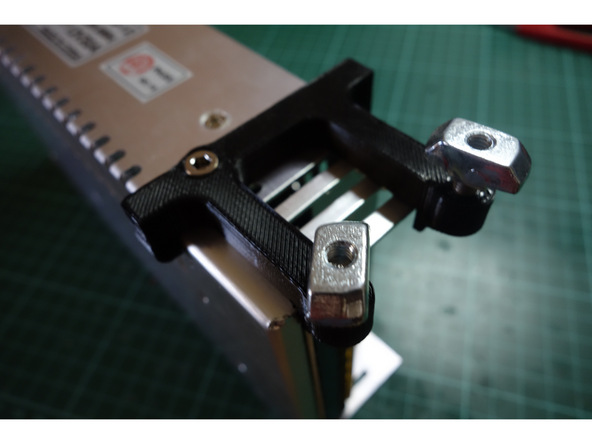

El tensor del eje Y se compone de 2 piezas impresas, 2 rodamientos 624ZZ, 4 tornillos M4 16mm, 1 tornillo M4 25mm, 3 tuercas M4 y 2 tuercas de cabeza de martillo M4

-

En la zona trasera de la piezar alargada insertamos 2 tuercas M4. No hay que calentar ni hacer sobreesfuerzos, con un martillo de nylon y unos golpecitos entra. También podemos hacer presión sobre una superficie plana.

-

En la pieza en forma de U insertamos el tornillo de 25mm y a medida que vaya entrando colocamos los 2 rodamientos 624ZZ. Apretamos al final, colocamos la tuerca y la apretamos, asegurándonos de que los rodamientos giran libremente.

-

Montamos la pieza en U sobre la pieza alargada usando los agujeros centrales. Atornillamos solo 3 o 4 vueltas. Se nos debe quedar una separación de unos 7 mm entre ambas piezas.

-

Atornillamos los dos tornillos restantes y colocamos las tuercas de cabeza de martillo. Le damos solo 2 o 3 vueltas a las tuercas. El tensor está listo para ser montado en la estructura.

-

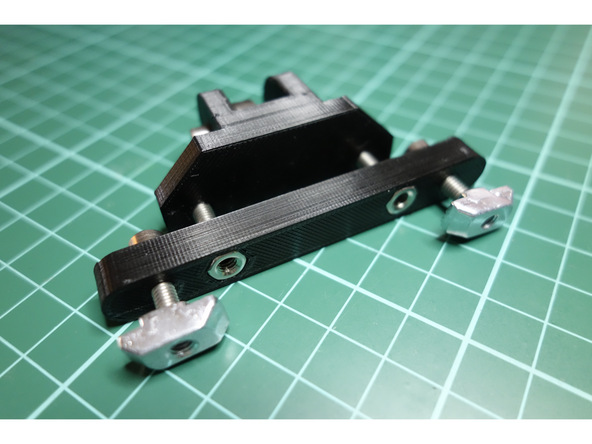

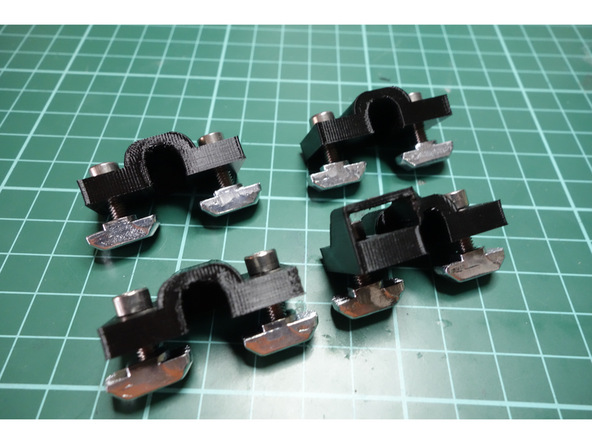

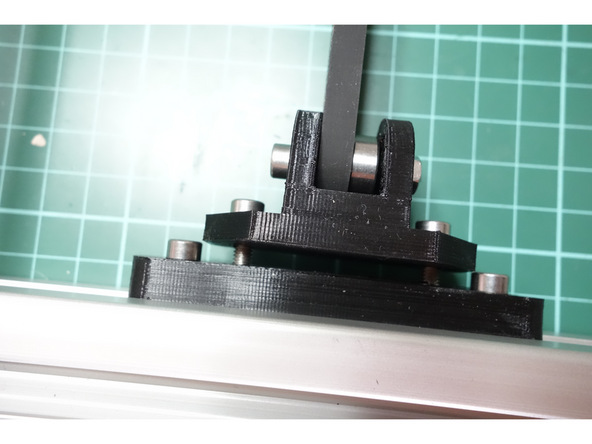

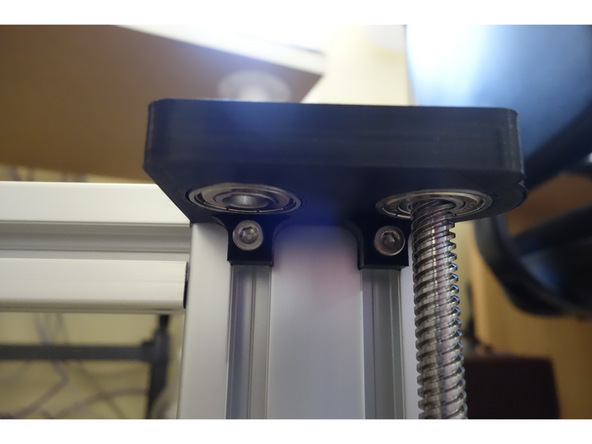

Necesitaremos las 2 piezas de plástico que alojan los rodamientos, 4 rodamientos 608ZZ, 4 tornillos M4 de 16mm y 4 tuercas de cabeza de martillo M4

-

Alojamos los rodamientos en los huecos de las piezas plásticas. 2 Rodamientos en cada pieza. No hay que calentar o forzar, entran a presión aplicando unos golpecitos en cada lado con un martillo de nylon.

-

Atornillamos los 4 tornillos M4 16mm hasta el final y enroscamos las tuercas de cabeza de martillo. Solo le daremos 2 o 3 vueltas a cada tuerca.

-

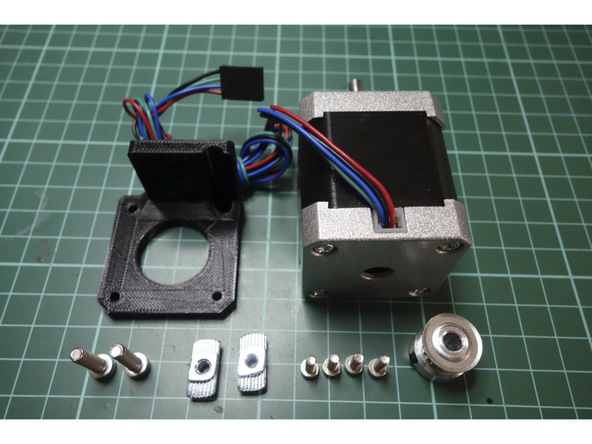

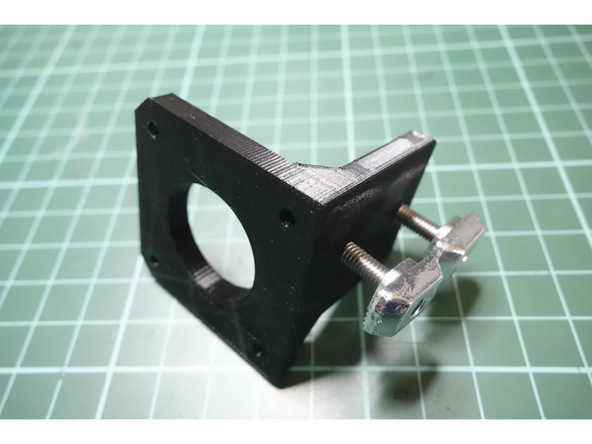

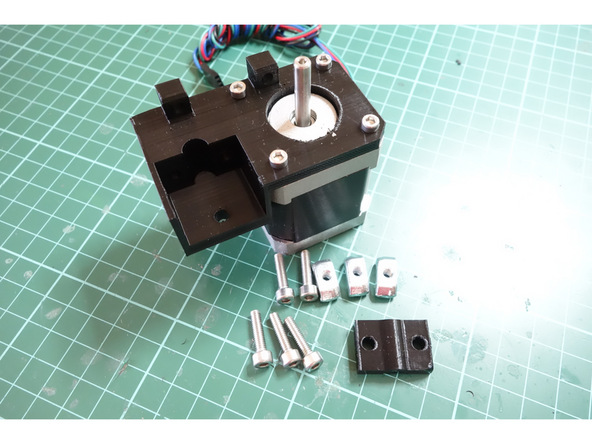

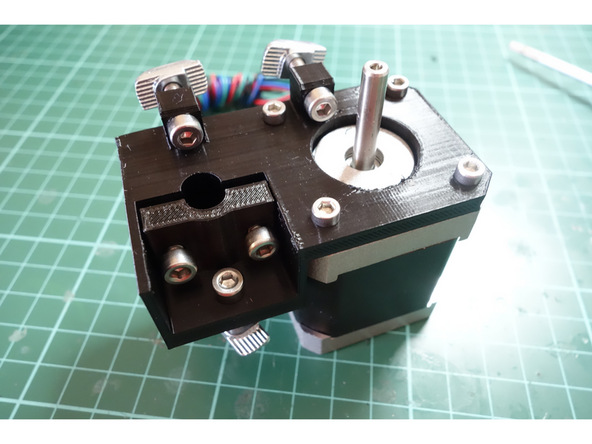

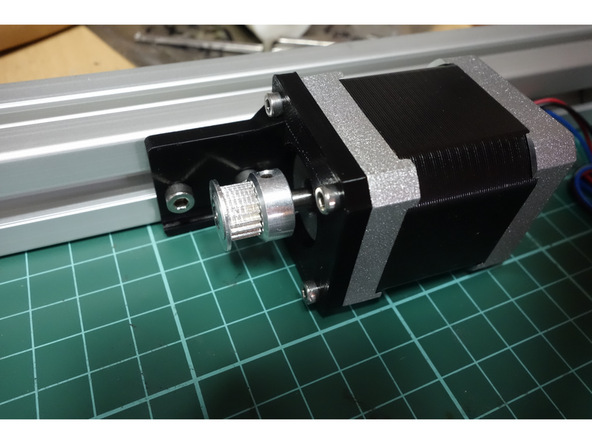

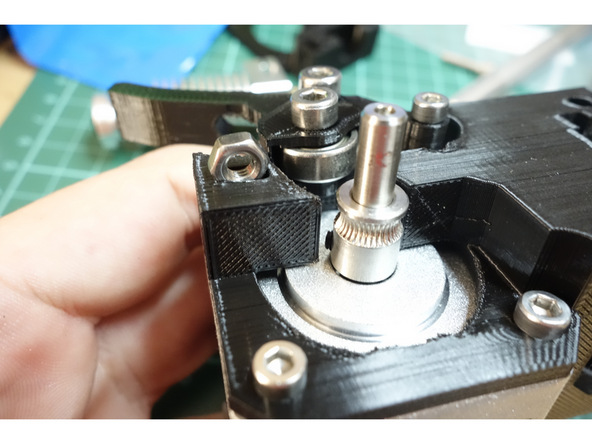

Necesitaremos la pieza en L que soportará el motor, 1 motor nema 17, una polea GT2 de 20 dientes, 4 tornillos M3 de 8mm, 2 tornillos M4 de 12mm y 2 tuercas de cabeza de martillo M4

-

Insertamos los dos tornillos M4 16mm hasta el final y colocamos las tuercas de cabeza de martillo M4. Sólo les daremos 2 o 3 vueltas a cada tuerca.

-

Colocamos el motor en su posición y lo atornillamos con los tornillos M3 8mm. asegúrate de colocar el motor con el cable mirando hacia la zona de atras (donde están las tuercas de cabeza de martillo). Aprieta cada tornillo hasta que notes que agarre al motor y cuanto tengas los 4, empieza de nuevo por el primero y los aprietas ya con firmeza.

-

Coloca la polea GT2 en el eje. No la aprietes mucho porque más tarde realizaremos el ajuste final de ésta.

-

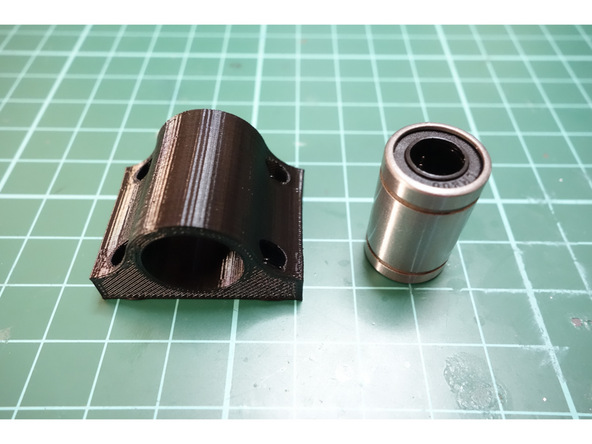

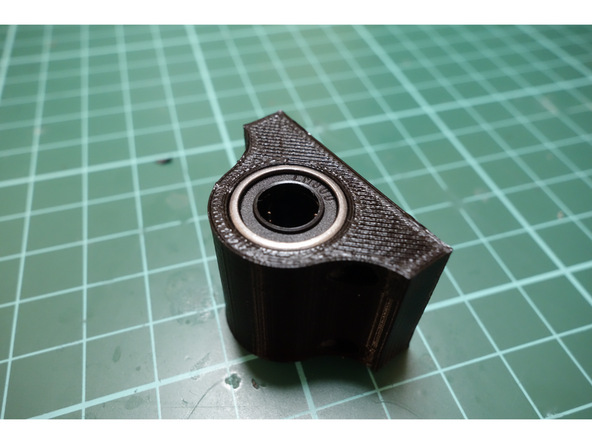

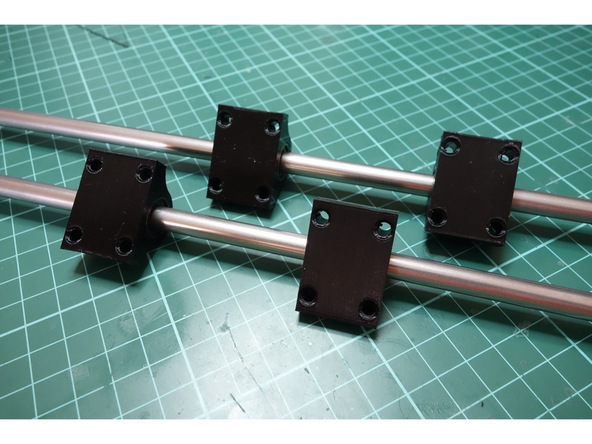

Necesitaremos las 4 piezas impresas que alojarán los rodamientos y 4 rodamientos LM8UU

-

Localizamos la cara de la pieza que está más rugosa y comenzamos a introducir el rodamiento con la mano. Hay que hacer fuerza, nos podemos ayudar de un martillo de nylon para hacerlo entrar a presión.

-

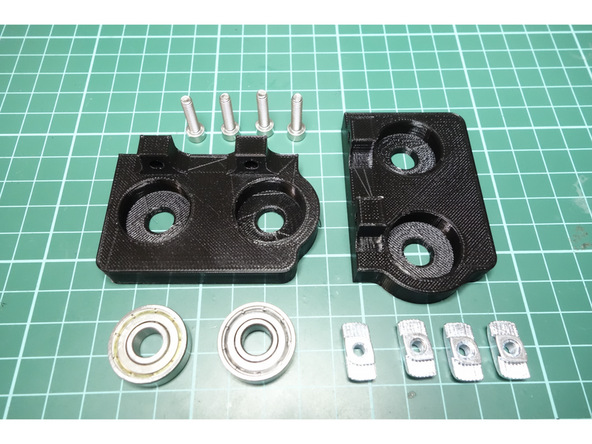

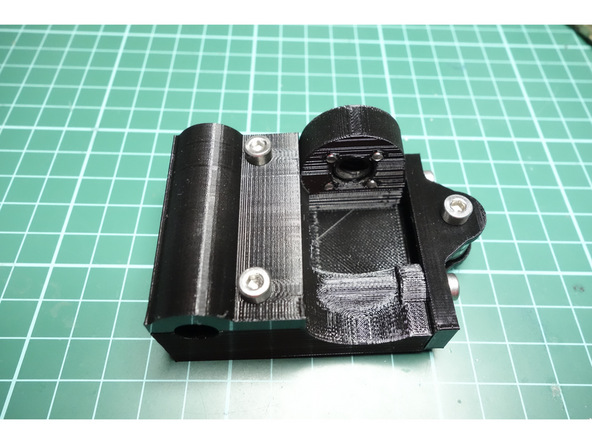

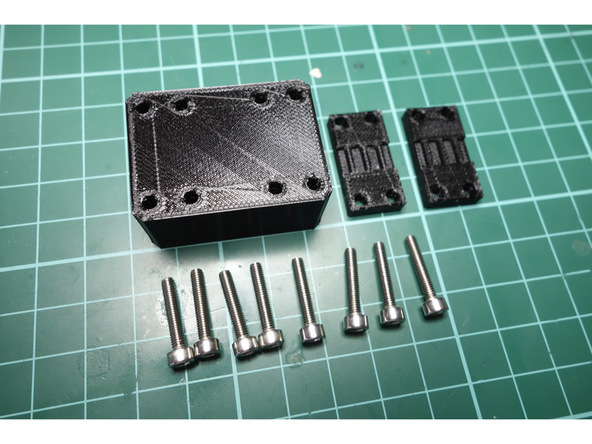

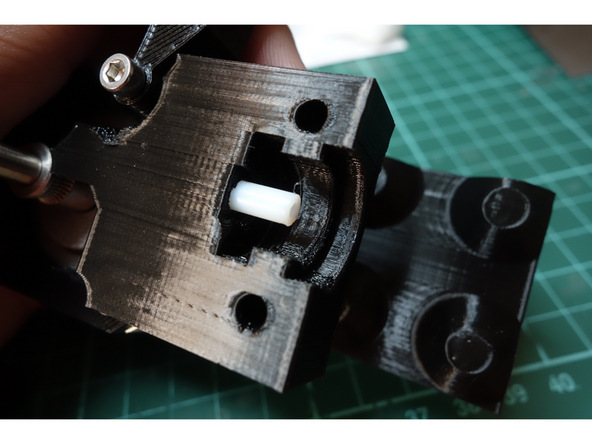

Necesitaremos las 3 piezas impresas del Tensor del Eje X, 3 tornillos M4 de 25mm, 2 tornillos M4 de 16 mm, 4 Tornillos M3 de 10mm, 2 Rodamientos 624ZZ, 2 tuercas M4 autoblocantes, 1 tuerca M4 normal, 1 Rodamiento LM8LUU y 1 tuerca POM TR8x8

-

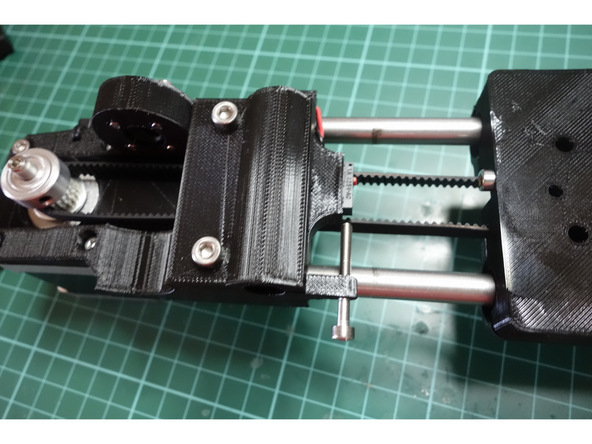

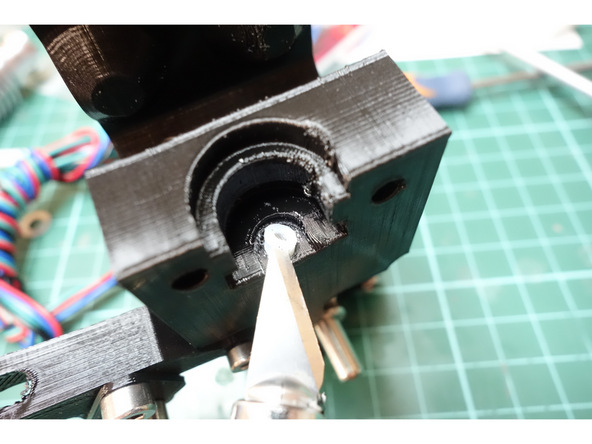

Sobre la pieza más grande, alojamos el Rodamiento LM8LUU en su espacio, colocamos la tapa y cerramos con 2 tornillos M4 16mm. Colocamos la Tuerca POM y la fijamos con 4 tornillos M3 10mm. Debe entrar justa, podemos ayudarnos con unos golpes suaves con el martillo de nylon.

-

Sobre la pieza restante pasamos el tornillo M4 25mm, con los dos 624ZZ en posición, y cerramos con la tuerca M4 normal. Nos aseguramos de que los rodamientos giran libremente.

-

Insertamos de fuera a adentro 2 tornillos M4 25mm y le roscamos una tuerca M4 autoblocante a cada uno. Ayudándonos de una llave fija o de unos alicates, sujetamos firmemente la turca autoblocante y vamos apretando hasta llegar al final, una vez apretado del todo, le aflojamos un cuarto de vuelta para que el tornillo pueda girar libremente.

-

Enroscamos una pieza con otra, poco a poco, un poco de apriete a cada tornillo y cambiando de uno a otro. Las tuercas autoblocantes se ocultarán dentro de la pieza de mayor tamaño. Enroscamos hasta el final. Más adelante, cuando necesitemos tensar iremos aflojando estos tornillos.

-

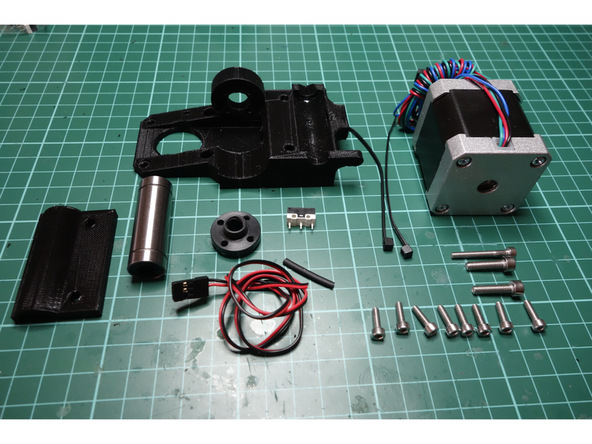

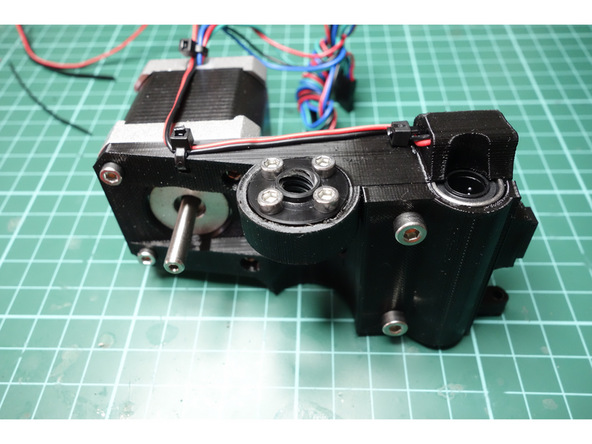

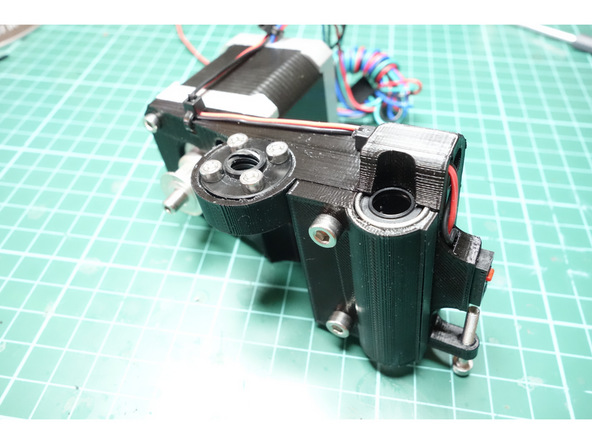

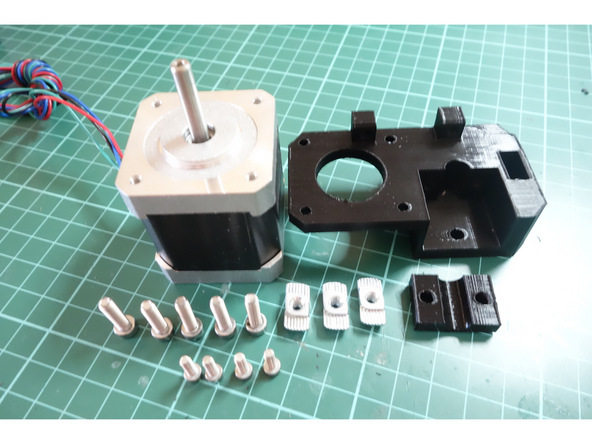

Para el montaje de esta pieza necesitaremos las dos piezas impresas, 1 rodamiento LM8LUU, 1 Tuerca POM, 1 Polea GT2 20T, 1 Microswitch, Cable para Microswitch, Tubo termorretractil, 1 motor Nema 17, 3 bridas de 2,5 mm, 2 tornillos M4 16mm, 1 Tornillo M3 40mm, 4 tornillos M3 10mm y 4 tornillos M3 de 8mm

-

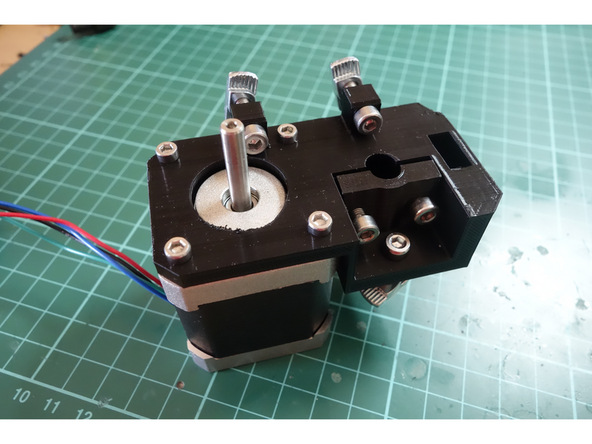

Montamos el Rodamiento LM8LUU bien firme, colocamos la tapa y atornillamos con los tornillos M4 16mm. Montamos la tuerca POM y atornillamos con los tornillos M3 10mm. Atornillaremos en estrella y un poco en cada tornillo, hasta llegar al final con los 4.

-

Montamos Motor Nema 17 con el cable hacia arriba y atornillamos con 4 Tornillos M3 8mm. Usamos el procedimiento de atornillado en estrella y un poco cada vez.

-

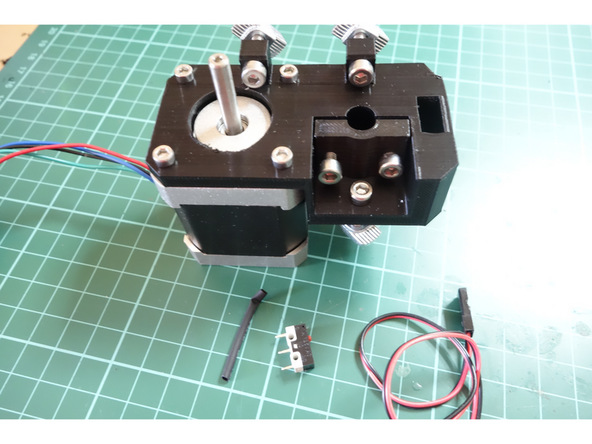

Pasamos el cable del Microswitch, desde la zona del motor hasta la zona donde se aloja el Microswitch. El cable debe pasar por un espacio habilitado para ello y así no rozar con la varilla lisa.

-

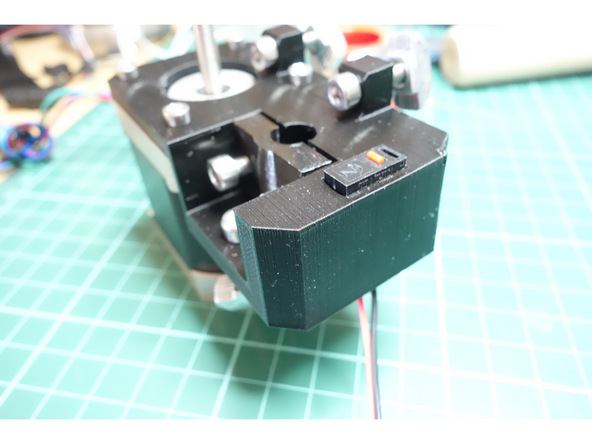

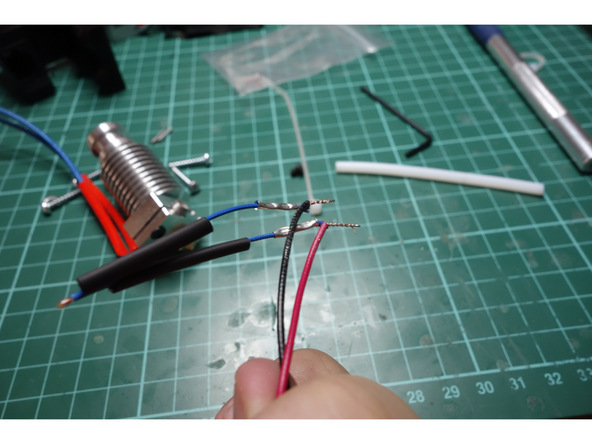

Soldamos en los pines marcados con C y NO. Ambos se encuentran juntos y en la zona del pulsador. Aislamos la soldadura con un trocito de tubo termorractil. Recuerda introducir el tubo termorretractil antes de soldar.

-

Con cuidado vamos recuperando cable y encajamos el Microswitch en su lugar.

-

Insertamos las bridas en los espacios habilitados y aseguramos el cable para que no tropiece con nada. Usaremos una tercera brida para asegurar el cable al del motor en su inicio.

-

Como paso final colocamos la Polea GT2 en el eje del motor, y el tornillo M3 40mm, desde abajo, en el saliente de la derecha.

-

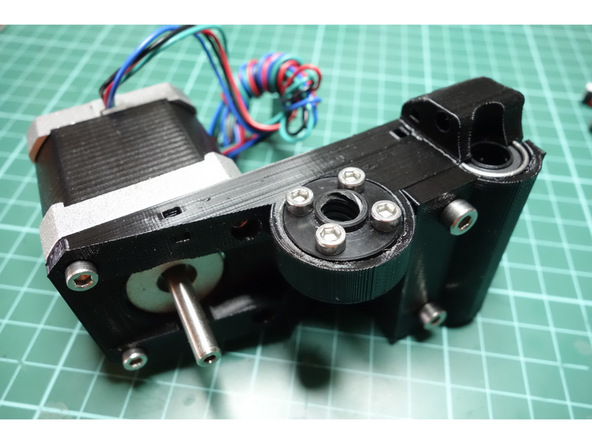

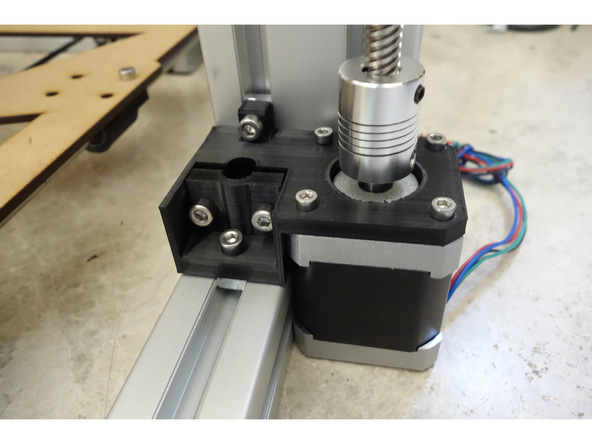

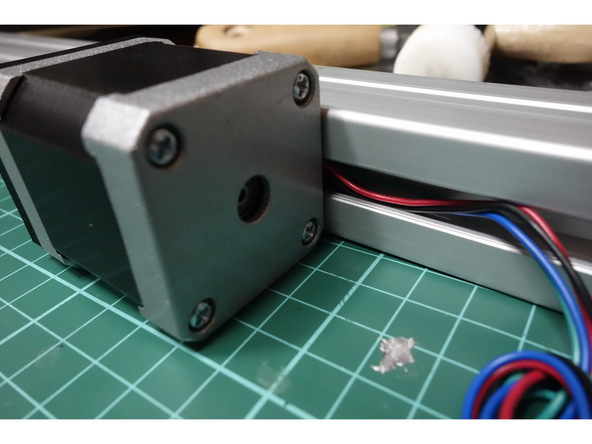

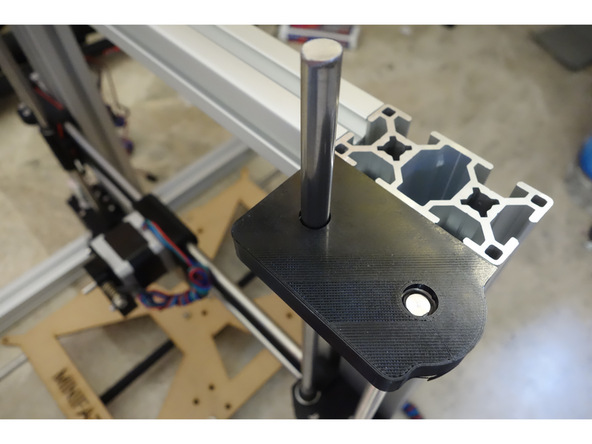

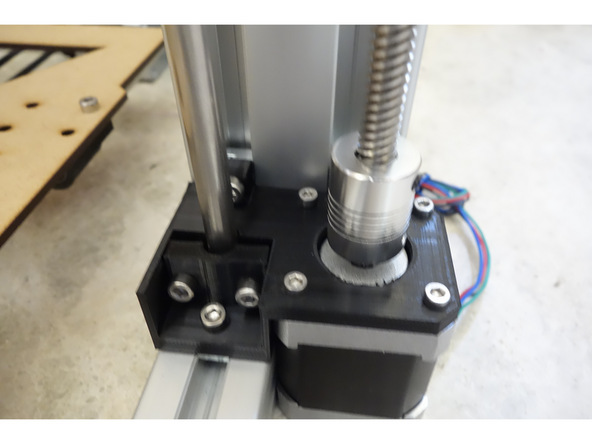

Necesitaremos las piezas impresas del Eje Z, 1 motor Nema 17 de eje 5mm, 5 tornillos M4 16mm, 3 tuercas M4 cabeza de martillo, 1 acople flexible 5mm a 8mm y 4 tornillos M3 8mm

-

Insertamos los 3 tornillos M4 16mm en las sujecciones de la pieza al chasis. Enroscamos las tuercas de cabeza de martillo 2 o 3 vueltas.

-

Colocamos el motor en posición, con el cable hacia afuera. Enroscamos los tornillos M3 8mm poco a poco, sin llega a apretar hasta que tengamos los 4 ya algo roscados.

-

Colocamos la tapa que sujetará la varilla lisa de 8mm sin apretar, solo en su lugar.

-

Colocamos el acople en el eje del nema 17. No es necesario apretarlo mucho ya que lo tendremos que quitar cuando montemos el conjunto en el chasis.

-

Necesitaremos las piezas impresas del Eje Z, un motor Nema 17 de eje 5mm, 5 tornillos M4 16mm, 4 tornillos M3 8mm y 3 tuercas M4 cabeza de martillo.

-

Fijamos el motor con el cable hacia afuera, con los tornillos M3 de 8mm. Apretamos cada tornillo un poco, así hasta tenerlos todos fijados.

-

Colocamos los tornillos M4 16mm en sus sujecciones, la tapa de la varilla de 8mm y las tuercas M4 cabeza de martillo. Éstas no las apretamos, le damos sólo 2 o 3 vueltas.

-

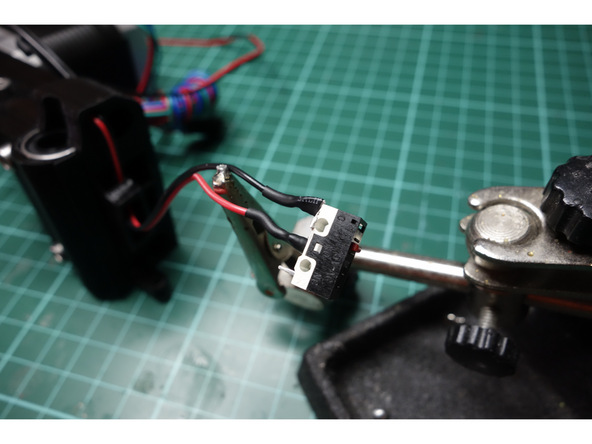

Necesitaremos el ensamblaje creado en el paso 11, un cable para endstop, un microswitch y tubo termorretractil.

-

Soldamos el cable en los pines central y exterior, marcado con C. Aislamos con tubo termorretractil.

-

Pasamos el cable por el agujero del endstop y colocamos el microswitch en su lugar.

-

Necesitaremos las piezas impresas que soportan las varillas, 8 tornillos M4 de 12mm y 8 tuercas M4 de cabeza de martillo

-

Introducimos los tornillos y colocamos las tuercas aplicando solo 2 o 3 vueltas.

-

Uno de los soportes es distinto a los otros tres, se trata del soporte que aloja el microswitch del endstop para el Eje Y, el cual montaremos en un paso posterior.

-

Tomaremos los topes que ensamblamos en el paso 5 y los colocaremos en la parte alta del eje Z.

-

El lateral con circunferencia debe quedar para afuera.

-

Enrasamos y apretamos los tornillos.

-

Ensamblaremos el motor que montamos en el paso 10. Debemos desmontar el acople para poder fijarlo a la estructura

-

Apretamos un tornillo cada vez, poco a poco, la pieza irá asentando en su sitio. Debemos asegurarnos de que queda totalmente pegada a ambos perfiles.

-

Instalamos de nuevo el acople para dejarlo en su lugar. Posteriormente lo ajustaremos.

-

Montaremos el tensor del eje Y ensamblado en el paso 4.

-

Lo colocamos en el arco frontal, en su zona interna, en el centro aproximado. El ajuste de posición lo llevaremos a cabo posteriormente.

-

Colocaremos el motor del eje Y que ensamblamos en el paso 6.

-

Debemos desmontar la polea GT2 para poder apretar los tornillos de fijación.

-

Prestaremos atención a que el cable salga por el ranurado del perfil.

-

Volvemos a colocar la polea. Posteriormente ajustaremos su posición

-

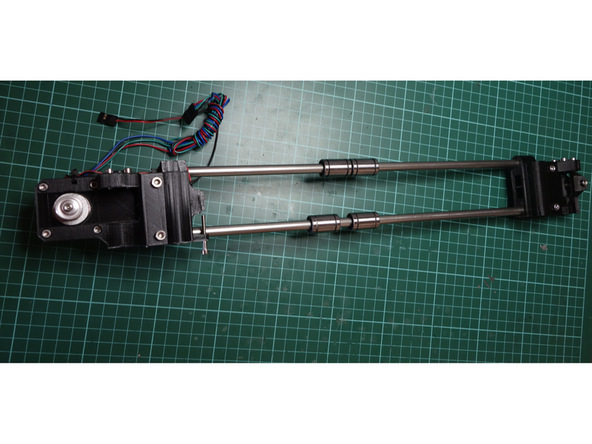

Necesitaremos dos varillas de 490mm y los rodamientos que ensamblamos en el paso 7

-

Introducimos 2 rodamiento por cada varilla.

-

!! Asegúrate de que la punta de la varilla no tiene filos o podrías dañar los rodamientos internamente.

-

-

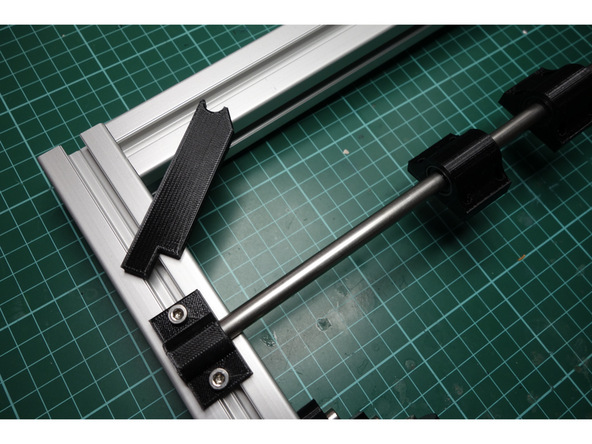

Usaremos las varillas con rodamientos y los soportes del paso 12.

-

En la primera foto de este paso podemos ver el útil que vamos a emplear para colocar las barras a la distancia correcta.

-

Colocamos las barras con los soportes por encima, lo ponemos en posición aproximada y apretamos un poco, lo suficiente para que podamos deslizar la pieza a un lado y otro.

-

Colocamos el útil en posición (foto#2) y lo ajustamos todo lo que podamos (foto#3). Con el conjunto apretado fijamos los tornillos del soporte.

-

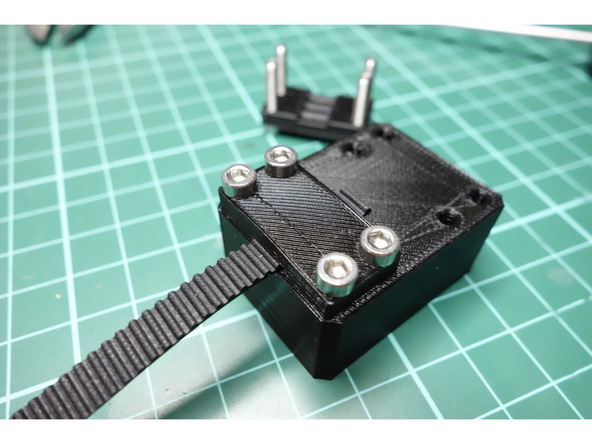

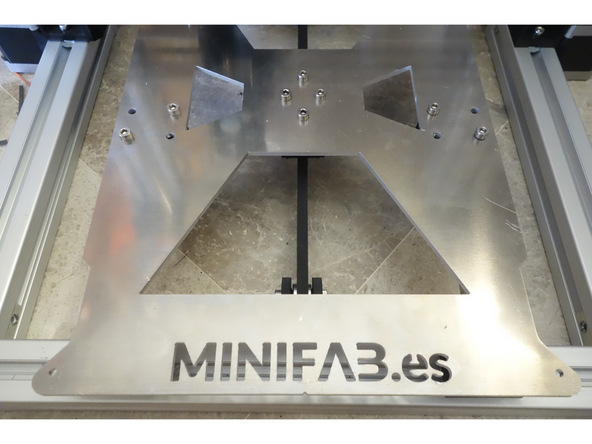

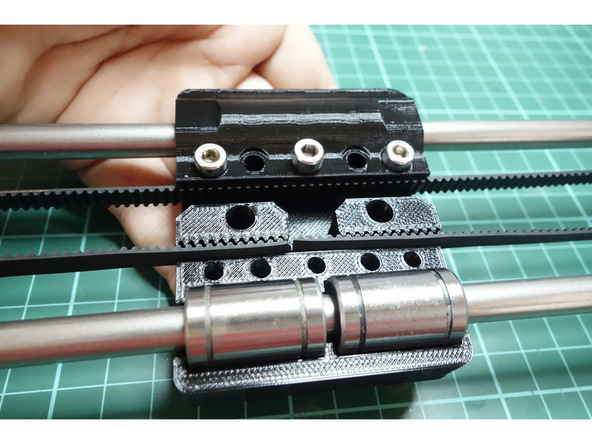

Necesitaremos una correa GT2 de 890mm, 8 tornillos M3 de 16mm, la pieza de sujección a la cama y los dos cierres.

-

Colocamos la tornillería en los cierres y las montamos sobre la pieza con las estrías hacia adentro. Dejamos unos 3 o 4 mm de espacio para pasar la correa.

-

Ajustamos la primera correa enrasada con el cierre y centrada y apretamos.

-

En la máquina, pasamos la correa por la polea GT2 del motor Y y por los rodamientos del tensor Y. Introducimos la correa por el segundo cierre, ajustamos en la medida de posible y apretamos centrado.

-

!! Podemos trabajar con la máquina de lado o girando la pieza hacia arriba. Es muy importante que quede centrada. No es crítica la tensión de la correa en este paso.

-

-

Comenzamos a aplicar tensión a los tornillos del tensor. Notaremos como la correa se va tensando rápidamente. Debemos aplicar una tensión razonable, no se debe tensar en exceso o el esfuerzo será elevado para el motor.

-

Movemos la pieza centrar adelante y atrás y observamos que el conjunto se mueve libremente y sin oscilaciones.

-

!! Debemos observar el juego de poleas. La correa debe permanecer en la zona central al moverla de un lado a otro. De no ser así significará que, o no esta alineada con la polea GT2 del motor, o el tensor no esta perpendicular a la correa. En la foto adjunta se ve un tensor MAL tensado.

-

Para solucionar el descentrado apretaremos un poco el tornillo más alejado de la correa y moveremos de nuevo. Veremos como poco a poco la correa se desplaza al punto central.

-

-

Con 20 tornillos M4 12mm fijaremos la cama a las 4 piezas con rodamiento del paso 7 y 19. En el centro colocaremos la pieza cubica de agarre a la correa.

-

Debemos apretar en cruz, no apretando fuerte ningún tornillo hasta haber colocado todos.

-

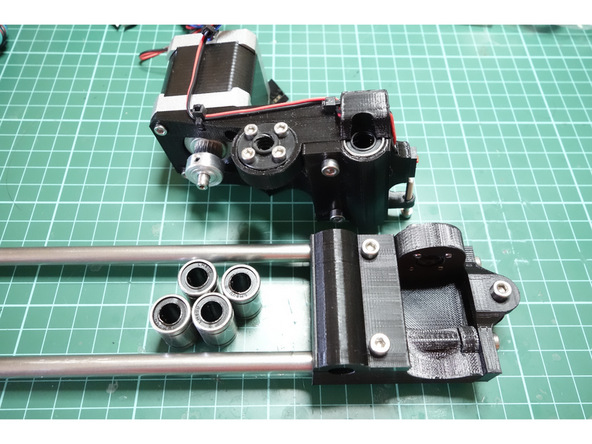

Necesitaremos las piezas montadas en los pasos 8 y 9, 4 rodamientos LM8UU y dos varillas lisas de 8mm con medida 330mm

-

Introducimos 2 rodamientos por barra, con cuidado de no dañarlos.

-

Acoplamos las piezas y las barras

-

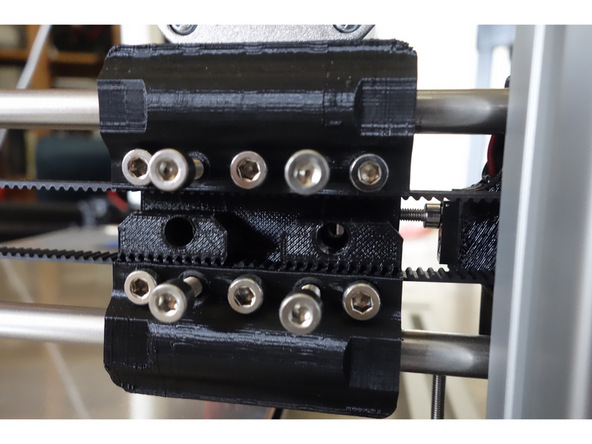

Necesitaremos las 3 piezas impresas que componen el carro X, 6 tornillos M4 12mm, 1 tornillo M3 16mm y una correa GT2 de 955 mm

-

Damos la vuelta al eje completo, colocamos la pieza del Carro X en la posición de la imagen 2 y cerramos el compartimento de los rodamiento superiores, con ellos en su lugar. Los agueros a emplear son el central y los de los extremos.

-

Colocamos el primer extremo de correa GT2 y la pasamos por la polea GT2 del motor y por los rodamientos del tensor.

-

!! La polea GT2 del motor debe estar colocada con su parte ancha (tornillos) hacia arriba.

-

-

Colocamos el segundo extremo de correa. No debemos preocuparnos en exceso por la tensión, que no quede floja.

-

Colocamos los rodamientos en su lugar y cerramos con la segunda tapa.

-

Atornillamos el tornillo M3 de 16 mm en el lateral. Nos servirá para regular la distancia al endstop del eje X.

-

Con los motores del Z instalados y Eje X ya montado, introducimos una de las varillas TR8X8 por uno de los agujeros exteriores (Foto 1). Cuando estemos bajando la varilla debemos enroscarla en la tuerca POM del eje X, luego colocar el acople y fijarla al motor.

-

!! Si este paso se te complica puedes desmontar el tope del Z y colocar primer la varilla roscada Tr8X8 en el motor. Recuerda! Solo la varilla roscada, la lisa debe hacerse desde arriba o no podrás atornillar el tope a la estructura.

-

-

Realizamos la misma operación en el otro lado.

-

Hacemos de nuevo el proceso, pero esta vez con la varilla lisa. Debes tener cuidado y el eje X debe estar (más o menos) nivelado, o notarás que la varilla se va inclinando hacia un lado. No la fuerces al pasar por los rodamientos LM8LUU o los puedes romper por dentro. Debe entrar vertical.

-

Una vez lleguemos abajo con la varilla, apretaremos la tapa que la fija junto al motor. Repetiremos el procedimiento en el otro eje.

-

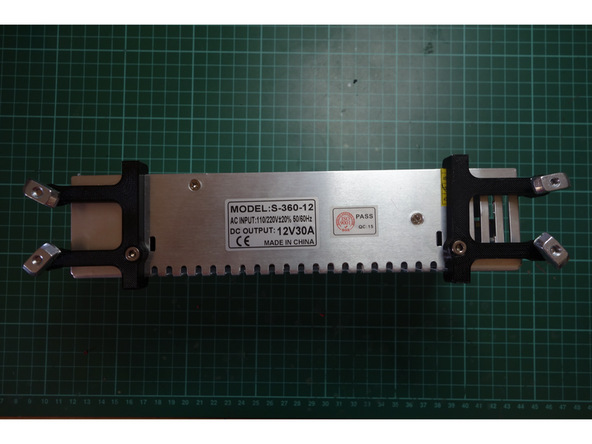

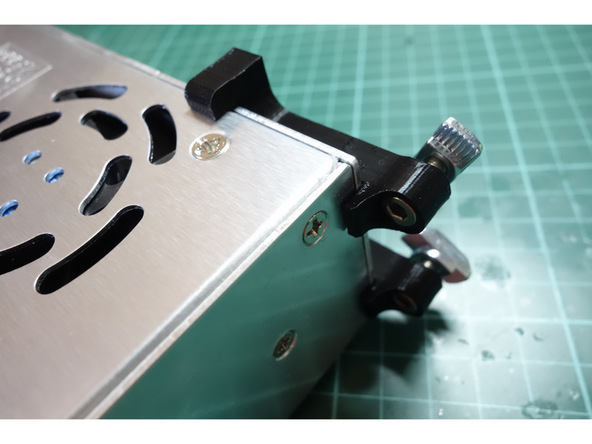

Usaremos las piezas de sujeción de la fuente de alimentación, 6 tornillos M4 12mm, 4 tuercas M4 cabeza de martillo y una fuente de alimentación de 12v y 30A

-

Atornillamos los soportes a la fuente con un tornillo cada uno.

-

Colocamos los tornillos de sujeción al chasis y las tuercas M4 cabeza de martillo, a éstas sólo le damos 2 o 3 vueltas.

-

La fuente la instalaremos por la parte de atrás, a la derecha.

-

Insertamos las tuercas de cabeza de martillo en las guías, centramos a media altura y apretamos los tornillos.

-

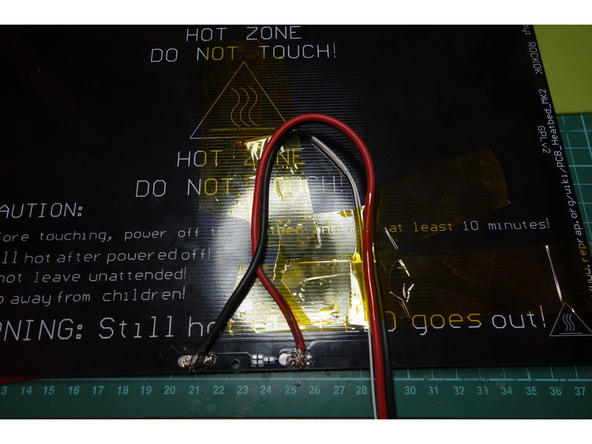

En el centro de la cama, en el orificio, ubicaremos el termistor de cable blanco. La cabecita del termistor la introducimos en el agujero dentral de la cama y fijamos con un trozo de cinta kapton

-

Soldaremos el cable de 2,5mm y lo pegaremos con cinta kapton realizando un lazo. Con esto evitaremos que la soldadura sufra con el movimiento de la cama.

-

Emparejaremos el cable de la cama y el del termistor con dos bridas.

-

Al final del cable del termistor soldaremos uno de los conectores dupont de 2 pines. Es interesante ajustar la medida del cable y cortar el sobrante para no tener mucho cable en la zona de la electrónica.

-

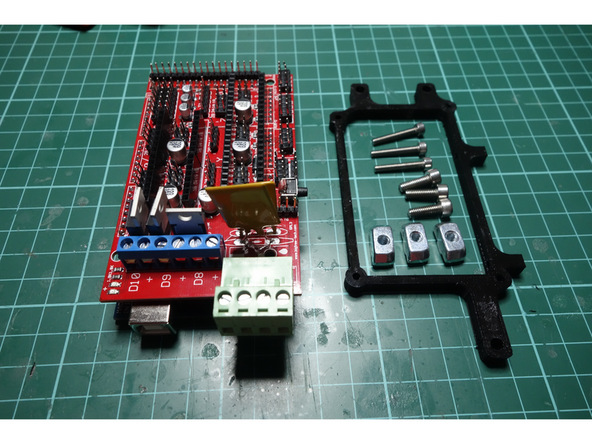

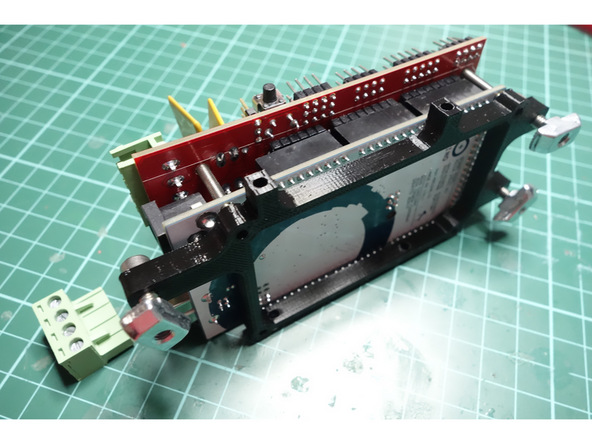

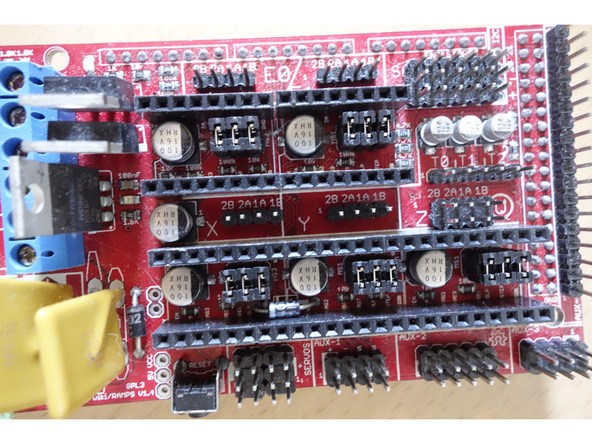

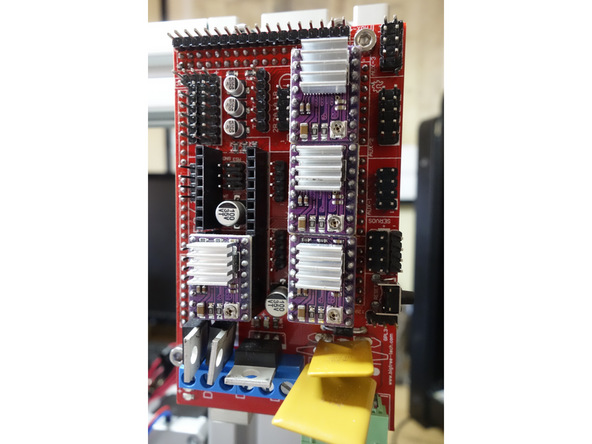

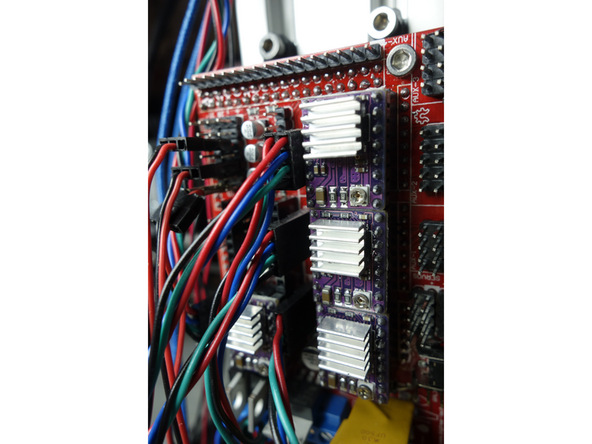

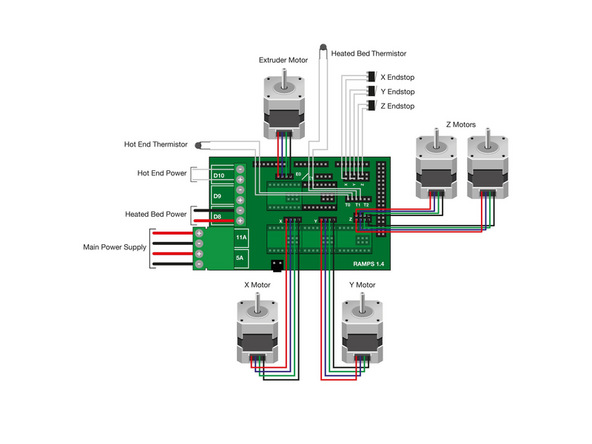

Pinchamos la RAMPS en el Arduino mega

-

Colocamos los jumpers de microsteps en la RAMPS

-

Atornillamos el conjunto Arduino-RAMPS a la pieza de sujección con 3 tornillos M3 de 20mm

-

Instalamos los 3 tornillos M4 12mm y las 3 tuercas de cabeza de martillo

-

Instalamos el ventilador con 2 tornillos M4 de 16mm y 2 tornillos M3 de 12 mm.

-

!! Posteriormente necesitaremos desmontar el ventilador para instalar/ajustar los drivers, lo mas comodo es quitar uno de los M416 y girar el ventilador sobre el otro.

-

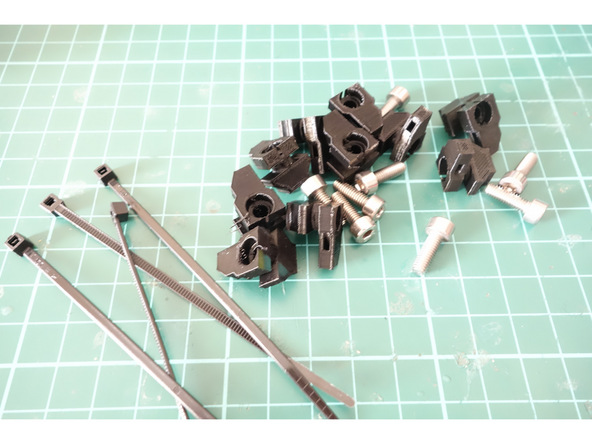

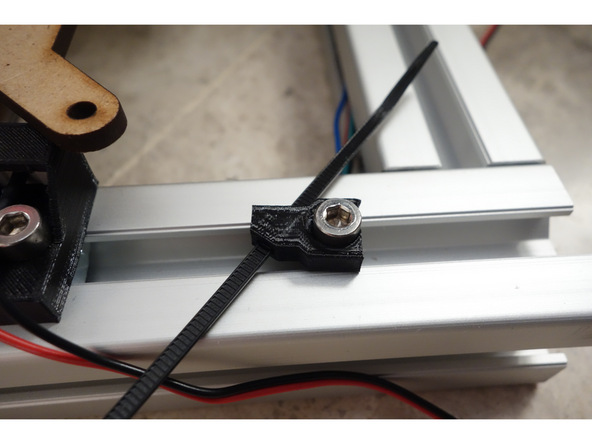

Atornillaremos un M4 12mm en el hueco del sujetacables. Al introducirlo en la ranura y apretar se girará y quedará bloqueado.

-

Pasamos una brida y la cerraremos sobre los cables, para guiarlos por la estructura.

-

Instalamos motor nema17 corto con el conector hacia arriba. Fijamos con 3 tornillos M3 8 mm y uno M3 de 25mm que soportará el giro del brazo

-

Para el montaje del brazo usaremos dos tornillos M4 10mm para fijar la tapa y un rodamiento 624Z que será el encargado de tensar el filamento contra el piñón.

-

Introducimos un trocito de tubo de teflon del kit del hotend y lo cortamos a ras.

-

Colocamos el piñón, pero posteriormente, cuando introduzcamos el filamento soltaremos el piñón para que se vaya al centro del filamento y una vez se haya ubicado fijaremos el tornillo

-

Entre las hileras de pines de los drivers encontramos los jumpers del microstepping. Colocaremos todos los jumpers, 3 por driver.

-

Colocaremos los drivers en la posición indicada en la fotografía, tratando de no tocar la electrónica. Los fijaremos bien hasta el fondo.

-

Una vez colocados pegaremos los disipadores de calor sobre el integrado. No hay que tocar el adhesivo porque dejaría de pegar.

-

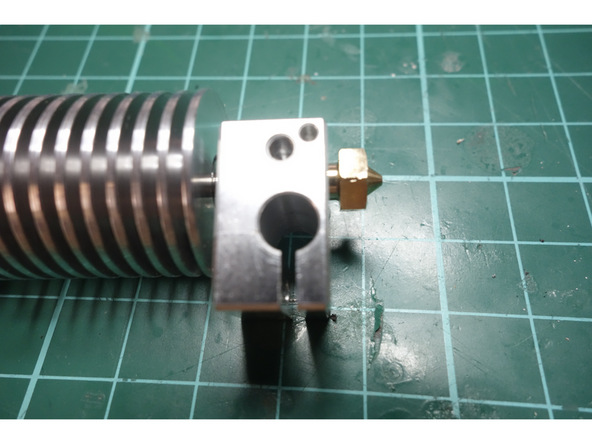

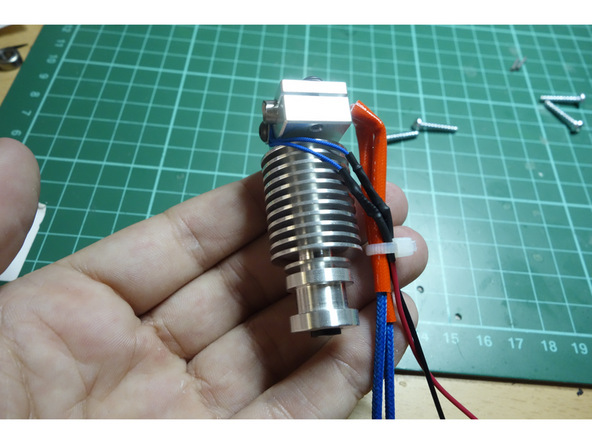

Para el ensamblaje del Hotend seguiremos la guía de E3D online: http://wiki.e3d-online.com/wiki/E3D-v6_A...

-

Introducimos el tapón de bloqueo del tubo de teflón y después el tubo de teflón hasta el final. Cortamos a ras. el sobrante.

-

Con cuidado soldamos el termistor y pasamos el cable por el lateral.

-

En las nuevas versiones ya no es necesario soldar el termistor, viene en una cápsula con conector.

-

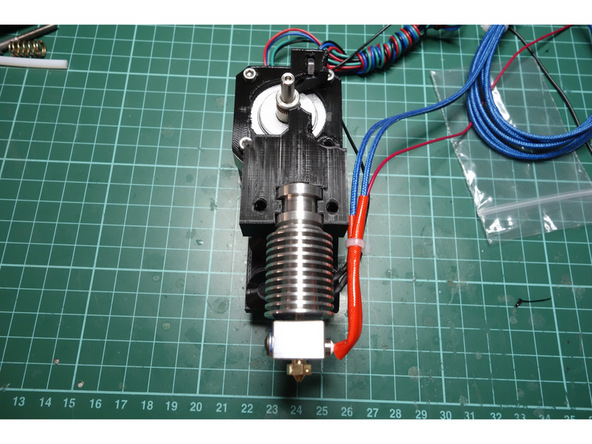

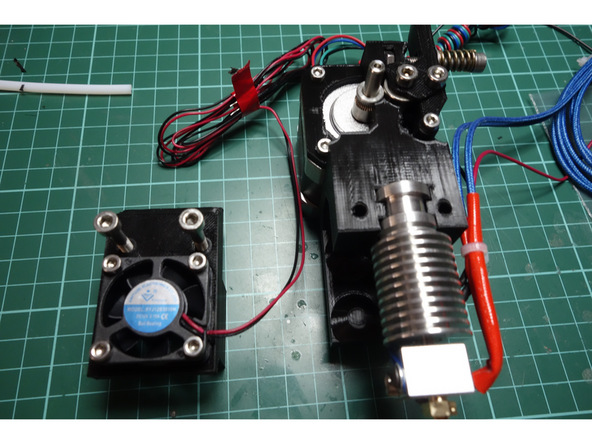

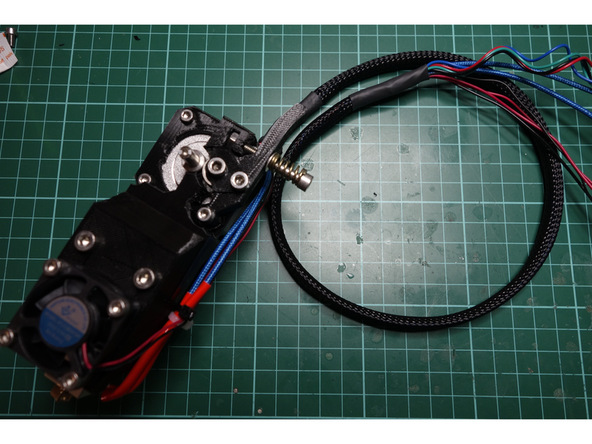

Colocamos el hotend montado en la pieza del extrusor y apretamos hasta que quede encajada. Colcamos la pieza del ventilador y unimos todos los cables en un mazo.

-

Tanto este ventilador como el ventilador de la fuente deben funcionar SIEMPRE, por lo que los soldaremos en paralelo a la toma de 3A de la clema de la RAMPS, con lo que quedarán siempre alimentados cuando se encienda la máquina.

-

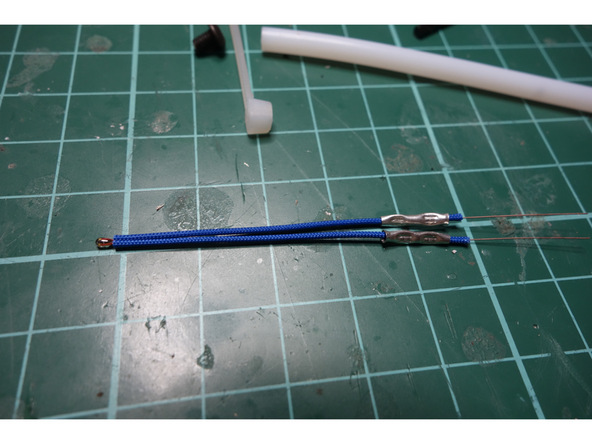

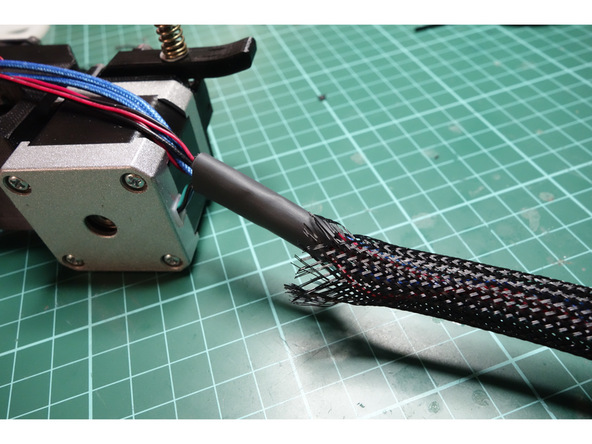

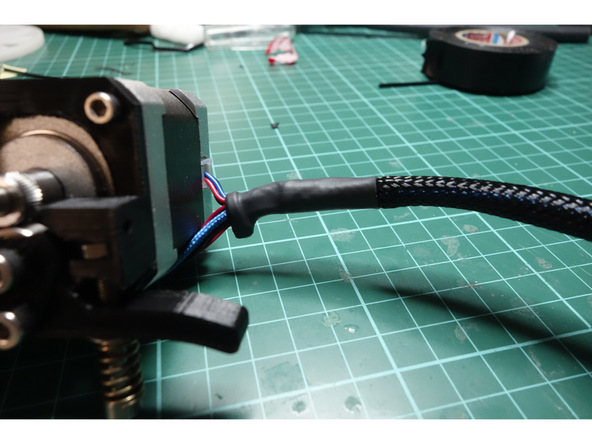

Introducimos un trocito de termorretractil de 10mm por el mazo de cables.

-

Pasamos todo el mazo de cable por la piel de serpiente.

-

introducimos el final de la piel de serpiente dentro del termorretractil y con calor lo contraemos.

-

Realizamos la misma operación en el otro extremo.

-

Fijamos el mazo de cable al extrusor con una brida por el agujero habilitado para ello.

-

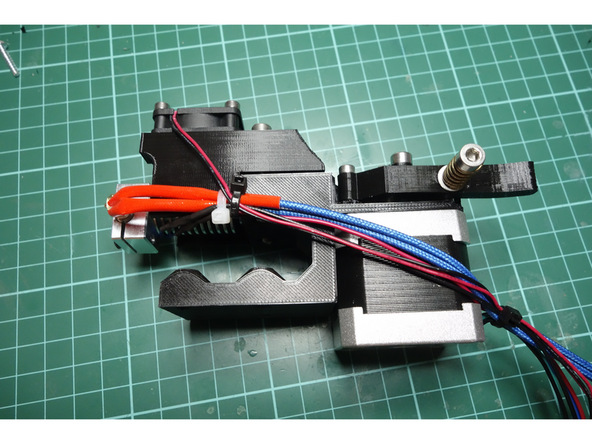

Colocamos las dos tapas con 6 tornillos M4 12 mm

-

Unimos extrusor y carro-x con 4 tornillos M4 25 mm

3 Comments

Guide

Maravilloso proyecto que pienso poner en práctica con mis alumnos en cuanto tenga ocasión.

Sofia - Reply

Hola. He visto lo que están haciendo en el fablab de la Universidad de Sevilla. Es algún curso? Van a realizar otro? Saludos.

Luigina - Reply

Hola Luigina, realizaremos más cursos, puedes escribirnos a info@minifab.es y te informamos. Saludos!

Miguel Angel Lopez -